WALVOIL AL BAUMA 2025 CON LE HYDRAULIC DIGITAL SOLUTIONS

In linea con alcuni dei trend del bauma 2025, “Climate Neutrality”, “Alternative drive Concept” e “Sustainable Construction”, Walvoil sarà presente a Monaco con le sue Hydraulic Digital Solutions.

Composte da moduli (prodotti, software, sistemi, applicazioni) incentrati sull'efficienza energetica verso il trend “emissioni ZERO”, sullo sviluppo di architetture per le funzioni di sicurezza, sull'automazione nell'idraulica mobile, sulla connettività e sul controllo dei parametri operativi, sull'interfaccia uomo-macchina (HMI) e su un'unità di controllo elettronico con software modulare personalizzabile sviluppato da Walvoil (PHC STUDIO), le HDS Walvoil sono il diretto risultato della richiesta del mercato del macchinario mobile di una minore complessità dei componenti e di un maggiore contributo dell'elettronica ai fini di una maggiore integrazione e flessibilità del sistema macchina.

I vantaggi offerti sono:

- ottimizzazione dell'energia della macchina grazie alla riduzione della dissipazione e del recupero

- aumento della sicurezza grazie a una migliore interfaccia uomo-macchina (HMI) e a un maggiore comfort per l'operatore

- ottimizzazione delle prestazioni dei componenti

- riduzione della temperatura e del rumore

- ampia sinergia tra prodotto e funzionalità attraverso la connettività e il controllo dei parametri operativi.

A seguire, alcuni esempi.

ALS - ADAPTIVE LOAD SENSING SYSTEM NELLA VERSIONE EVOLUTA

I sistemi idraulici rappresentano il cuore dell'azionamento di molte macchine da costruzione. Questa tecnologia è ben

nota per la sua affidabilità ed economicità. Nell'ultimo secolo sono stati sviluppati diversi sistemi di controllo, basandosi su regolatori e distributori puramente meccanici. Con l’ALS, Walvoil presenta una nuova generazione di sistemi di controllo basati su circuiti e algoritmi elettronici. Un software avanzato consente le migliori prestazioni di funzionamento e di riduzione della dissipazione.

Per limitare la dissipazione di energia del sistema idraulico, Walvoil ha sviluppato pompe a cilindrata variabile: un'unità di generazione di energia idraulica che produce la portata necessaria. Questo sviluppo, insieme al sistema di controllo della cilindrata, ha consentito importanti risparmi. Tra questi sistemi il controllo più comune nel mercato delle costruzioni è quello del rilevamento del carico: un segnale idraulico fornisce la richiesta di portata al regolatore della pompa. Questo sistema è ben noto, ma presenta costi aggiuntivi e complessità, per questi motivi una buona parte delle pompe a cilindrata costante è ancora utilizzata sul mercato.

L’ALS - Adaptive Load Sensing System di Walvoil, presentato nella sua versione evoluta, risponde all'esigenza di sistemi di controllo più avanzati che riducano al minimo il consumo di energia senza penalizzare l'esperienza dell'operatore.

Grazie all'ALS è possibile modificare il ‘pressure margin’: il segnale di controllo per la pompa o per il compensatore di aspirazione viene “corretto” per adattarsi alle diverse esigenze di funzionamento.

Le soluzioni ALS: 1- LS Electronic Control, 2- Electronic Flow Control (versione a centro chiuso), 3-Electronic Flow Control (versione a centro aperto)

ALS per sistemi a cilindrata costante

Il compensatore ALS in ingresso fornisce una pressione di bypass regolabile al flusso proveniente dalla pompa. In questa configurazione, l’unità di controllo limita la dissipazione di potenza in condizioni di minimo e potenzia il sistema in condizioni di funzionamento normale.

ALS per sistemi a cilindrata variabile con pompa a pistoni con rilevamento del carico tradizionale.

In questi sistemi un regolatore di pompa LS classico è controllato attraverso il modulo ALS integrato nel distributore,

tipicamente la valvola di controllo principale a condivisione di flusso DPX. Questa architettura fornisce una risposta ‘boost’, economica o personalizzata del sistema idraulico alla richiesta dell'operatore. Questa tecnologia, già collaudata sul campo, consente di ottimizzare la richiesta di potenza e favorisce un'esperienza più personalizzata per l'operatore.

ALS per sistemi a cilindrata variabile, pompa a pistoni con regolatore elettronico di cilindrata

È ora possibile integrare l’ALS anche nella pompa a pistoni. Il regolatore elettronico della pompa a pistoni

permette un controllo elettronico completo del tempo di reazione e del margine del sistema. Questa configurazione è disponibile sia per i sistemi a centro aperto che per quelli a flusso condiviso, e riduce al minimo le perdite di pressione nell'intero sistema idraulico.

Il sistema ALS, applicato a un ciclo di lavoro tipico dei sollevatori telescopici, ha mostrato una riduzione dei consumi superiore al 5%. e ha migliorato le funzionalità del veicolo.

Altri casi di studio:

Gru

Le gru idrauliche presentano esigenze diverse a seconda del funzionamento. In questa applicazione, la “modalità di precisione” consente di erogare portate molto ridotte dalla valvola senza influire sulla corsa del cursore e sulla risoluzione del flusso. Allo stesso tempo, la “modalità boost” consente di ottenere grandi movimenti degli attuatori e di aumentare la produttività.

Grader: funzionalità ‘boost’

Per questa applicazione l'ALS consente il riposizionamento rapido della lama e un migliore controllo durante il funzionamento della macchina. La velocità massima può anche essere correlata alla velocità della macchina o alle condizioni del motore per aggiungere ulteriori funzionalità.

Escavatore: la portata necessaria

L'applicazione escavatore richiede diverse personalizzazioni durante la messa a punto. L’ALS consente una configurazione virtuale della macchina, con l'utente finale in grado di mettere a punto la reattività della macchina in base alla sua esperienza e al tipo di utilizzo. Un algoritmo parallelo in questo senso fornisce un limitatore di coppia virtuale per evitare lo stallo del motore e per compensare le condizioni dell'olio termico.

I benefici del sistema

- Risparmio energetico durante le operazioni di carico/scarico nel trasporto.

- Risposta più fluida rispetto all'utilizzo della valvola di scarico.

- La modalità Eco migliora ulteriormente l'efficienza.

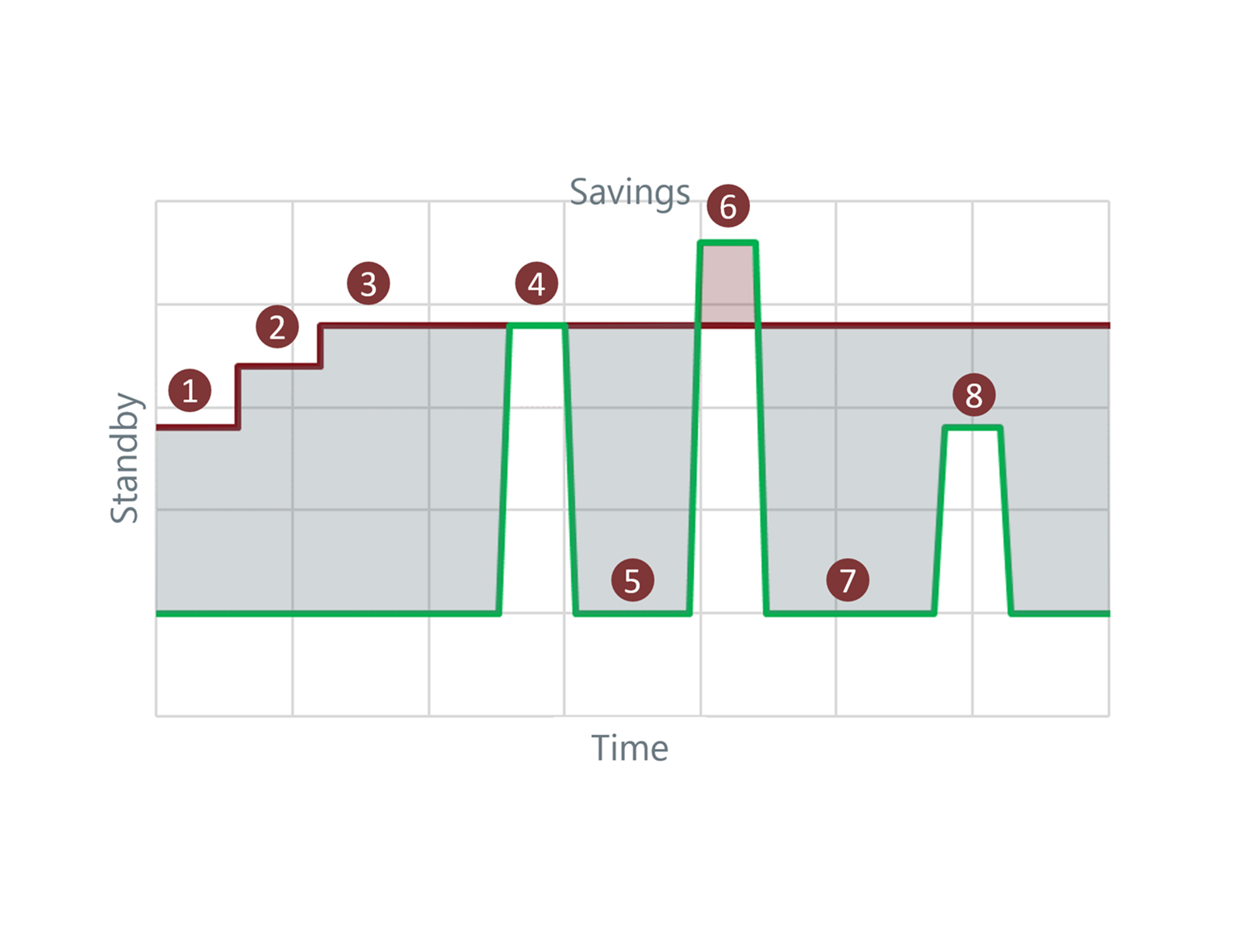

Funzionamento dell'ALS

1. Basso regime del motore

2. Velocità media del motore

3. Alta velocità del motore

4. Comando standard (standby nominale)

5. Modalità trasporto

6. Modalità Boost

7. Modalità Trasporto

8. Modalità Eco/Precisione (standby ridotto al minimo)

L’ALS ha ricevuto il premio innovazione tecnica eima 2020-21, e da allora ha continuato a riscuotere consensi sul mercato.

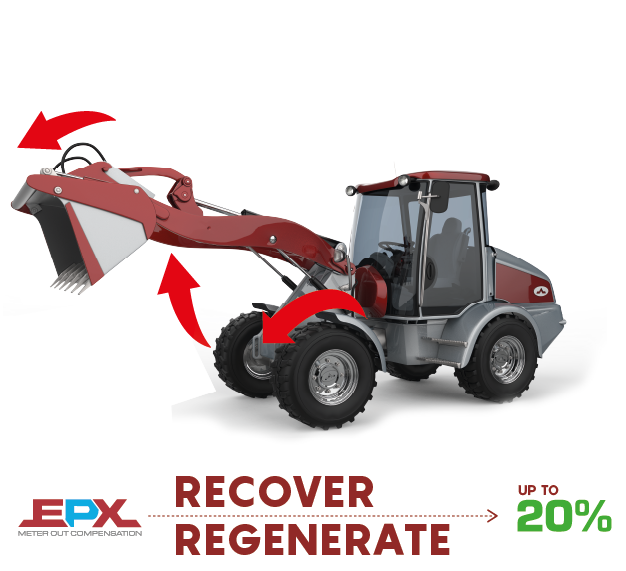

• EPX – ENERGY RECOVERY VALVE

I sistemi idraulici si sono evoluti per massimizzare la prevedibilità della velocità di attuazione. La compensazione della portata è una tecnologia ben nota che corregge meccanicamente la velocità dell'attuatore se supera la richiesta dell'operatore a causa del carico inerziale. Ciò si ottiene mediante un dispositivo meccanico, che introduce una caduta di pressione per limitare il flusso quando è necessario.

EPX – Complete system

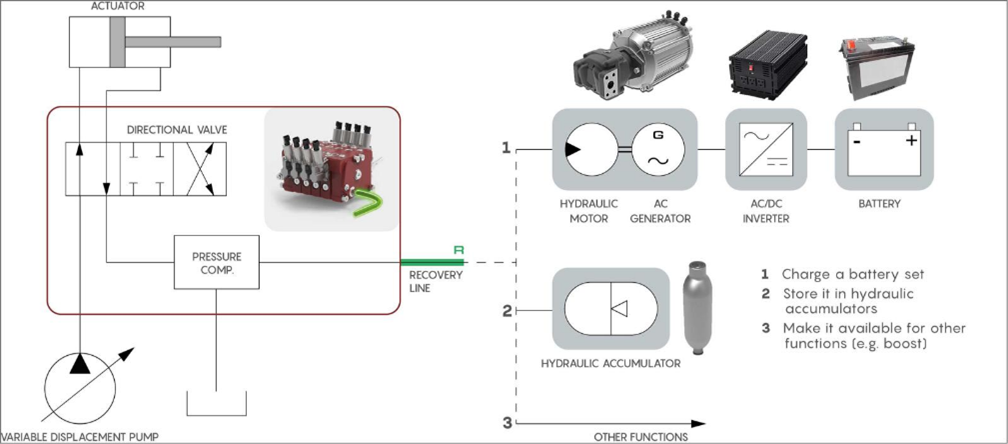

EPX innova oltre gli standard del settore con un dispositivo a tre vie che non solo limita la velocità di azionamento, ma recupera anche l'energia gravitazionale e cinetica immagazzinata.

I sistemi idraulici avanzati più comuni includono nella valvola di controllo principale un compensatore idraulico.

Questo dispositivo meccanico a 2 vie consente di limitare la portata all'attuatore attraverso una restrizione. In genere, questo compensatore è posto nella linea di mandata che collega la pompa all'ingresso dell'attuatore.

Sono presenti sul mercato due tecnologie: quando il compensatore è posto a monte del cursore la tecnologia è nota come sistemi “pre-compensati”, viceversa quando il compensatore è posto “a valle” del cursore, tale tecnologia è detta “post-compensata” e consente il funzionamento in flow sharing.

Questa caratteristica è molto utile quando la richiesta di portata da parte dell'operatore è superiore alle possibilità della pompa: in questa condizione, la valvola di controllo direzionale mantiene la ripartizione del flusso tra le sezioni. Il sistema idraulico è poi tipicamente completato da valvole counterbalance per migliorare ulteriormente la precisione di azionamento.

EPX – schema completo

L'approccio di EPX combina due innovazioni chiave:

Meter-out compensation

Questo design migliora il controllo dei carichi sbilanciati. La compensazione del contatore fornisce un'ulteriore restrizione della portata quando il carico è sbilanciato, evitando velocità indesiderate dovute al carico sui cilindri o sui motori. Questa innovazione semplifica anche le valvole di controllo del carico: in un sistema meter-out, il compensatore protegge dalla deriva del carico. Le valvole secondarie sono utilizzate in questo caso solo come dispositivi di sicurezza. Queste valvole di sicurezza, tipicamente flangiate sul cilindro, sono progettate per avere una caduta di pressione minima e un impatto minimo sul regolare funzionamento della valvola.

Un esempio di valvole di sicurezza semplificate sono le valvole di ritegno pilotate o le valvole elettriche on/off.

Compensazione a tre vie

Questo design brevettato introduce un percorso di portata aggiuntivo nel compensatore meter-out. Durante il funzionamento, il compensatore misura la pressione del fluido: se la pressione supera una determinata soglia, viene aperto un percorso supplementare, pressurizzando la linea di recupero con l'energia immagazzinata nell'attuatore.

La combinazione di queste due innovazioni fornisce una soluzione di condivisione della portata in grado di recuperare l'energia immagazzinata nella macchina.

Le tecnologie EPX si stanno evolvendo per ridurre al minimo l'impatto ambientale e stabilizzare il consumo energetico della prossima generazione di sistemi idraulici.

Le attività di test sulle pale gommate hanno dimostrato un risparmio energetico del 20% combinando l'energia recuperabile e la riduzione delle perdite di compensazione.

Altri casi di studio:

1 - Sollevatore

I sollevatori industriali sono utilizzati per movimentare i materiali nei porti. Un ciclo di lavoro tipico prevede operazioni di sollevamento e abbassamento con e senza carico. La tecnologia EPX stabilizza la richiesta di potenza degli attuatori, consentendo l'utilizzo di componenti più piccoli e il funzionamento a regime costante.

2 – Sollevatore telescopico

Tra le macchine da costruzione in più rapida evoluzione, i sollevatori telescopici presentano diverse sfide: una macchina ibrida tra una gru e una pala gommata necessita di un controllo perfetto di tutte le funzioni e di una bassa dissipazione nella corsa breve. EPX evita la dissipazione del contrappeso e fornisce una fonte di energia recuperata.

3 – Pala gommata compatta

Le pale gommate compatte si stanno rapidamente evolvendo grazie all'elettrificazione, che ne consente l'utilizzo in ambienti chiusi e sensibili al rumore. EPX offre una soluzione, che limita la dissipazione idraulica nell'applicazione elettrica.

• OPERATING ASSISTANCE SYSTEM DI WALVOIL PER MINI E MIDI-ESCAVATORI

Questo sistema di assistenza operativa per mini e midi-escavatori incorpora concetti del settore robotico nel controllo dei bracci idraulici degli escavatori, al fine di automatizzare il controllo manuale di ogni giunto per ottenere prestazioni

maggiori e aumentare la sicurezza operativa, grazie all'utilizzo di funzioni per la generazione di traiettorie e il controllo dei giunti. Con l'HMI (Human Machine Interface) della macchina, l'operatore può anche creare muri virtuali che definiscono l'area di sicurezza in cui la macchina non può lavorare.

Al mondo esistono molti tipi di veicoli off-highway e tutti possono svolgere diversi compiti. Tutte queste macchine necessitano di operatori qualificati per il loro utilizzo, soprattutto per i lavori più complessi che richiedono costante attenzione e precisione. Oltre a svolgere il lavoro specifico, l'operatore deve prestare attenzione alla propria sicurezza e a quella delle persone che lo circondano; il che può aumentare il suo livello di stress.

L’Operating Assistance System di Walvoil per midi-escavatori incorpora concetti provenienti dal settore della robotica, dove l'automazione con i motori elettrici è ben studiata, al fine di automatizzare il controllo manuale di ciascun giunto.

per ottenere prestazioni molto più elevate e aumentare la sicurezza operativa grazie all'utilizzo di funzionalità per la generazione di traiettorie e il controllo dei giunti.

Sensorizzazione dell’escavatore

Le operazioni dell'escavatore richiedono il movimento coordinato del brandeggio, del braccio e della benna per controllare la posizione dell'End Effector, al centro della punta della benna, per ottenere la traiettoria desiderata.

Questo obiettivo può essere raggiunto attraverso l'implementazione di un sistema di controllo automatico per l'attività di scavo, che richiede la comprensione della cinematica e della dinamica e del controllo dell'escavatore.

Le caratteristiche desiderate si ottengono dotando la macchina di un minimo di sensori a bordo per monitorare dinamicamente la geometria della macchina (unità di misura inerziale a 6 gradi di libertà), senza ricorrere ad apparecchiature o sensori esterni come GPS o laser.

Queste caratteristiche sono ottenute grazie alla forte integrazione del sistema elettronico con quello idraulico;

per supportare il compito di robotizzazione con la massima precisione e stabilità, il circuito idraulico si basa sulle più recenti tecnologie dei componenti sviluppate: una valvola di controllo principale a ripartizione del flusso Load Sensing con comandi elettroidraulici è fornita insieme a una valvola di controllo assiale variabile con comandi elettroidraulici e una pompa a pistoni assiali variabili con controllo elettronico della cilindrata.

Una centralina dedicata esegue una strategia di controllo che consente di ottenere le condizioni di lavoro migliori e più efficienti; un margine di pressione della pompa regolato in modo continuo permette di enfatizzare la fluidità di erogazione del flusso; inoltre, un contributo di controllo del flusso elimina le instabilità e le ondulazioni della pressione: entrambe le strategie di controllo collaborano a una solida base per le funzioni automatiche.

These features are obtained thanks to the strong integration of the electronics system with the hydraulic system; to support the robotization task with maximum precision and stability, the hydraulic circuit is based on the latest developed components technologies: a Load Sensing Flow Sharing Main Control Valve with electro-hydraulic controls is provided together with a Variable Axial Piston Pump with electronic displacement control. A dedicated ECU executes a control strategy that achieves the best and most efficient working conditions; a continuously adjusted pump Pressure Margin allows to emphasize the flow delivery smoothness; additionally, a flow control contribution eliminates pressure instabilities and ripples: both control strategies cooperate to a solid foundation for the automatic functions.

Un esempio di attività che possono essere semplificate grazie a queste funzioni di automazione sono il livellamento finale di una trincea (traiettoria con -1° di inclinazione) o la creazione di un terrapieno (traiettoria con 45° di inclinazione).

L'operatore definisce la traiettoria desiderata con i seguenti parametri:

- punto di partenza; posizionamento dell'End Effector nella posizione desiderata;

- angolo di inclinazione rispetto all'orizzontale e livello di offset verticale; con l'HMI della macchina.

L'algoritmo calcola la traiettoria fino al punto finale in cui i giunti raggiungono i loro limiti.

Oltre alle caratteristiche per aumentare le prestazioni, vi sono quelle per migliorare la sicurezza del conducente, degli

degli astanti e degli altri veicoli presenti nell'area di lavoro.

Esempio di ‘virtual wall’

Con l'HMI della macchina, l'operatore può creare muri virtuali che definiscono l'area di sicurezza in cui la macchina non può lavorare. Il sistema rallenta e arresta automaticamente la macchina se l'operatore tenta accidentalmente di lavorare in quell'area specifica e consente solo i movimenti per tornare nell'area di lavoro corretta.

Esempio di attività del mini-escavatore con funzione assistita

I vantaggi di queste caratteristiche:

- Aumento della sicurezza complessiva del cantiere

- Aumento delle prestazioni del lavoro,

- Riduzione al contempo dello stress per l'operatore.

Walvoil Communication & Marketing

walvoil@walvoil.com

Tel. 0039.0522.932411

SCOPRI LE NOVITÀ DI PRODOTTO

SCOPRI LE NOVITÀ DI PRODOTTO